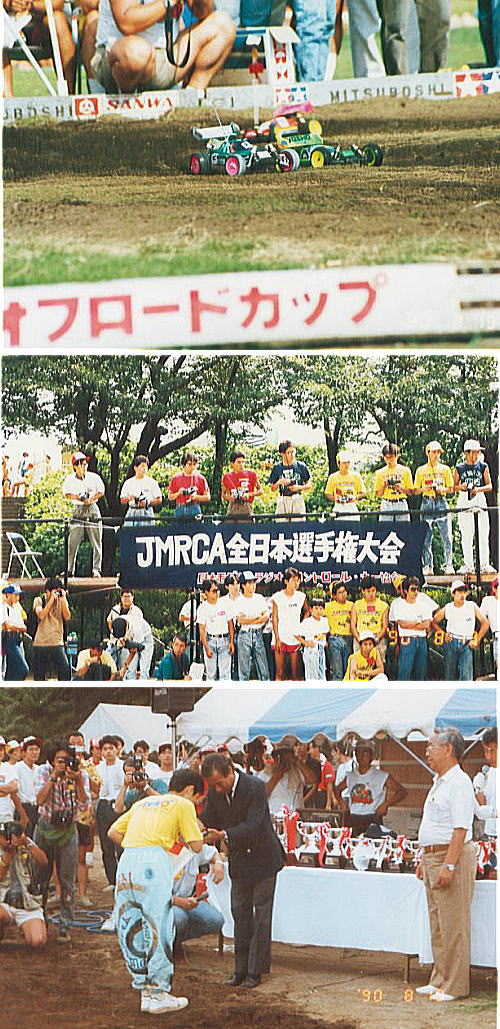

廣坂 物語

廣坂 正明 及び 正美 の生い立ち、歴史を記録します。

***********************************************

Vol−37

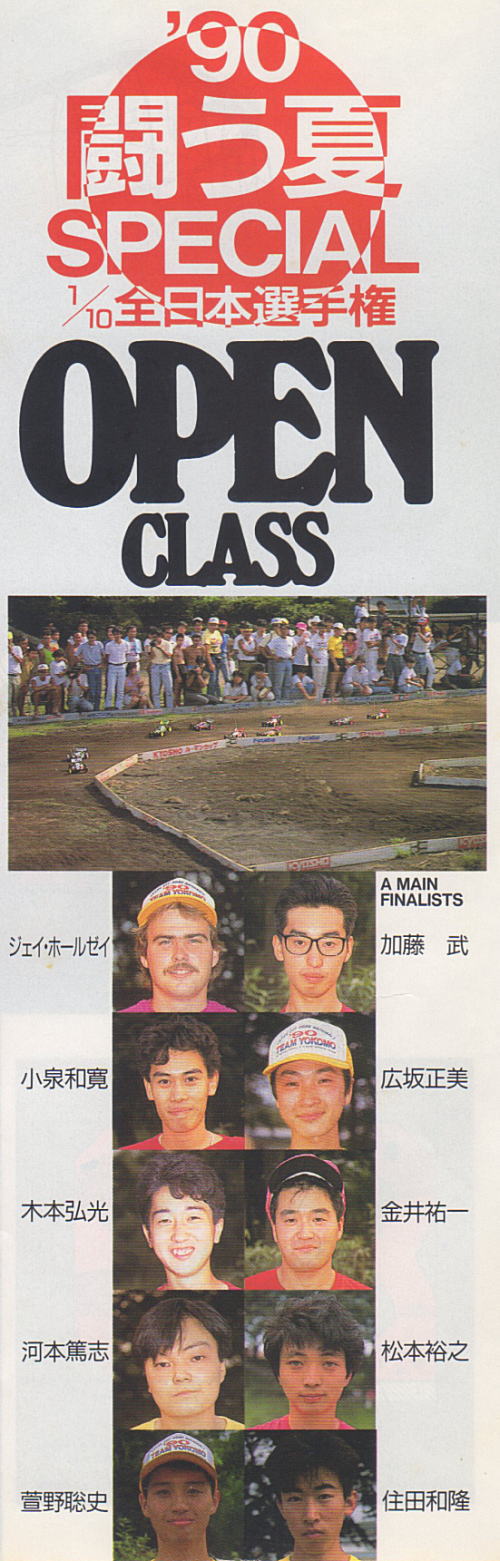

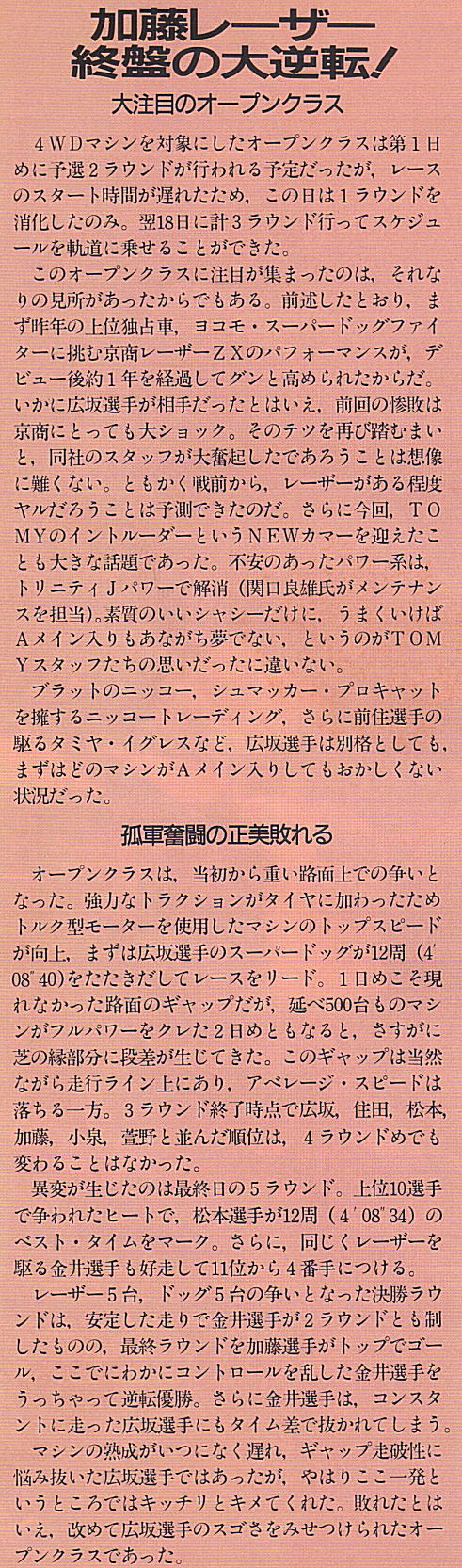

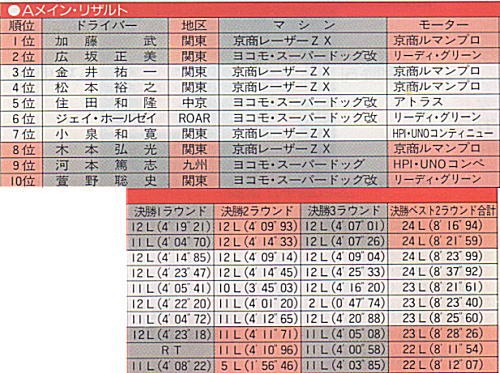

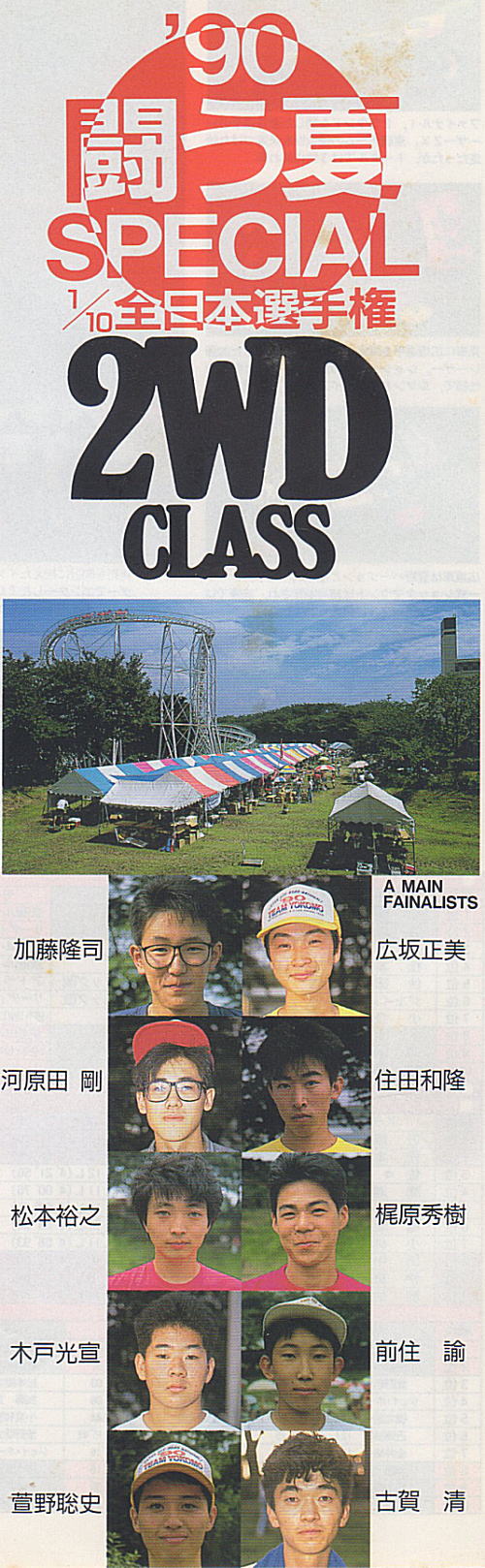

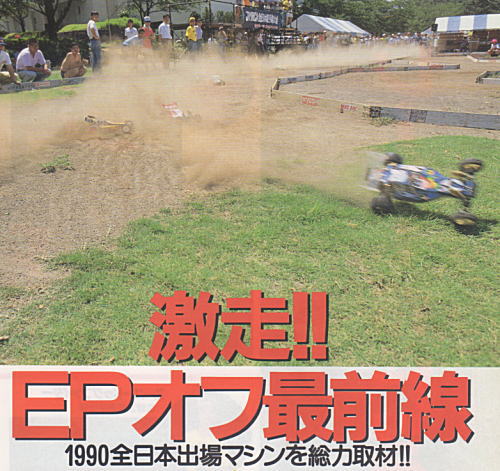

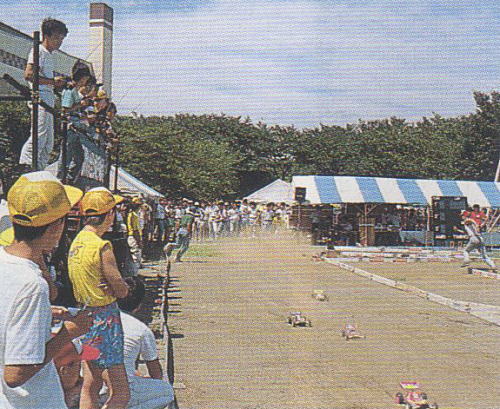

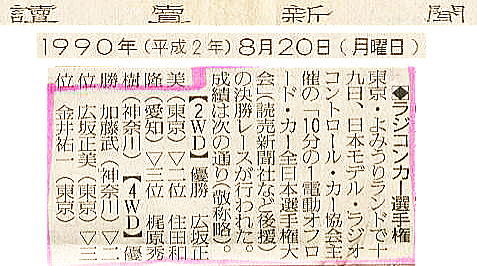

1990年 オフロード 全日本選手権

*****************************************************

1991年

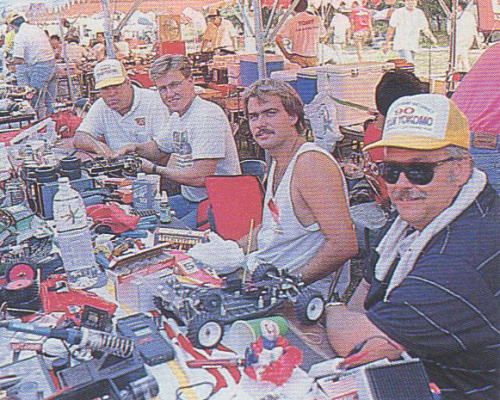

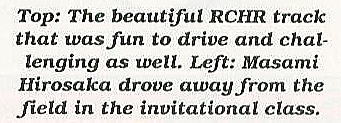

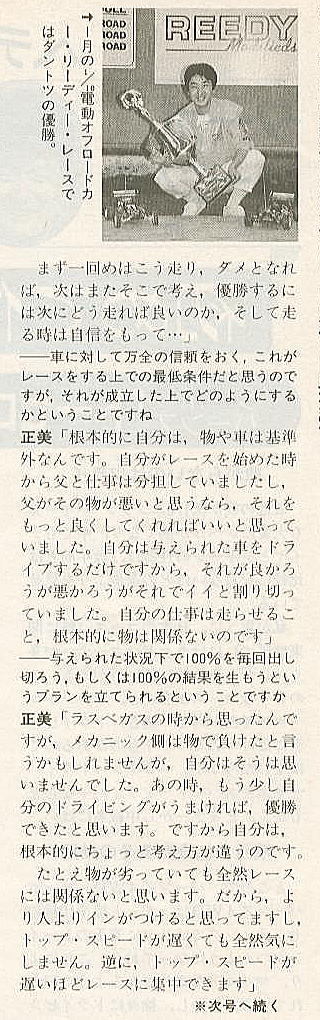

リーディレース in USA 1月 (詳細記録紛失)

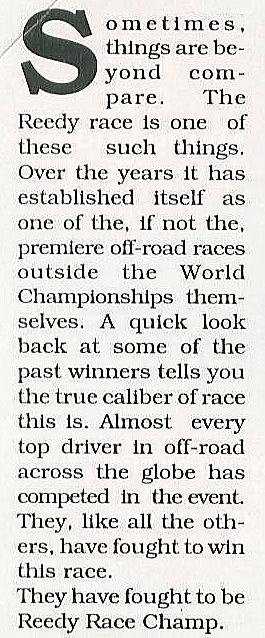

今回で4回目の挑戦となった、リーディレース。 ある意味では世界選手権

より優勝するのは難しいと言われているこのレース。過去3回の参加でも、正美

は勝つ事が出来なかった。

このレースは、タイムレースでは無く、すべてが決勝レースの様に着順で競い、

2WD、4WDの両方での着順ポイントの合計で総合順位が決定される。

正美はラップタイムでは、誰よりも速く走行する事が出来るが、常々練習では

殆どライバルがいない為に、一人で練習する事が多く、競り合い等はあまり

得意では無く、レースではいつも先行逃げ切りが、正美の勝ちパターンとなる事

が多くあった。

リーディレースでは、グリッドでの同時スタートで、スタートポジションは各ヒート

毎に変る、その為に、ヒートで1位ゴールする為には、多くの選手と競り合い

そして抜いていかなければならない。 正美のあまり得意ではないレースだ。

過去のレースではいつも、ベストタイムでは速いのだが、競り合いでクラッシュを

したり、抜け出せなくて、結局は良い成績を出す事が出来なかった。

競り合いは通常のレースでも非常に重要な為に、昨年はチームメイト等と競り

あったり、追い越しをする練習を重点的にするようにした。

そしてレースでは、今までは早くトップに立とうとして、クラッシュ等をするケース

が多かったが、今年は慌てずゆっくり余裕を持って、タイムレースではない為に

レースが終わるまでに先頭に行けば良い...とじっくり構えて、少しずつ順位を

上げて行く戦法を取った。

そして作戦通りに殆ど全てのヒートでトップを取る事が出来、念願の優勝を

する事が出来た。 そして世界選手権全てのタイトル、そしてリーディレースの

タイトルをも、同時に独占する事となり、世界でのチャンピオンと言えば、正美

しかいないという事となった。 そして、周りからはRCキングと呼ばれる様に

なった。

****************************************************

Vol−38 へ...